Przegląd projektu

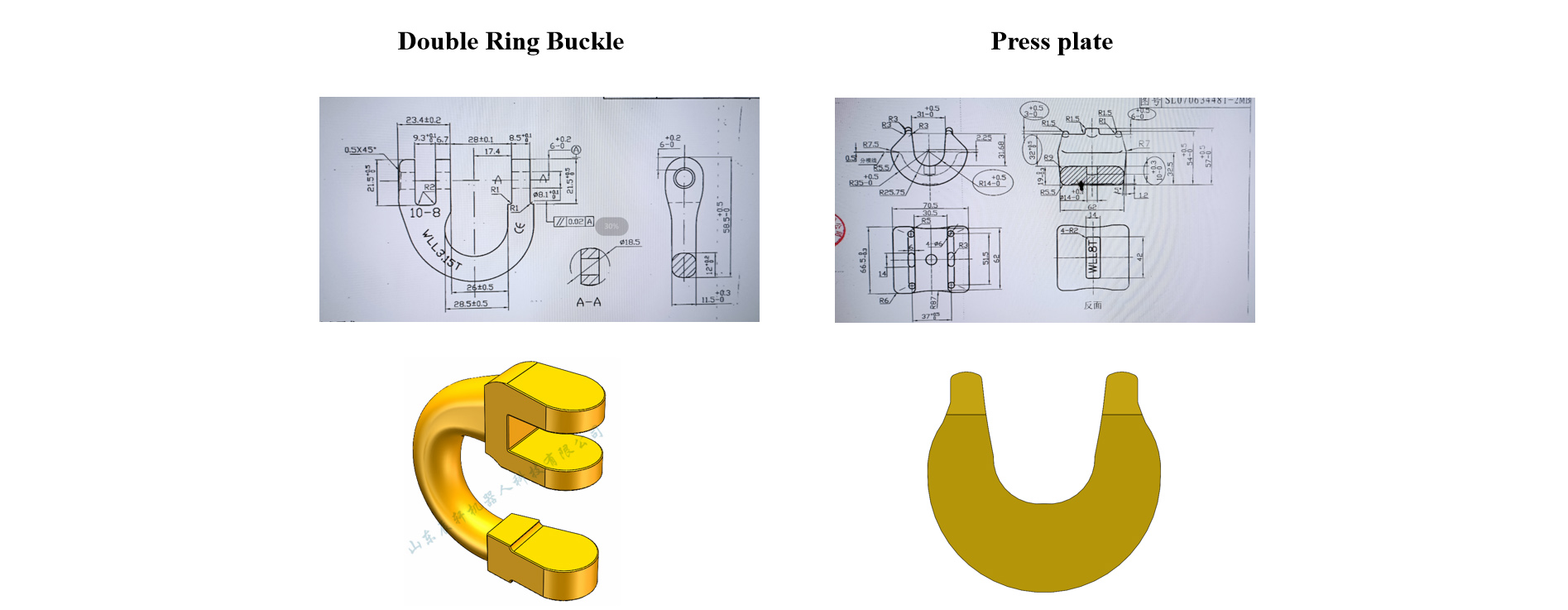

Rysunki przedmiotu obrabianego: Z zastrzeżeniem rysunków CAD dostarczonych przez Stronę A Wymagania techniczne: Ilość magazynowana w silosie załadunkowym ≥ wydajność produkcyjna w ciągu jednej godziny

| Typ przedmiotu obrabianego | Specyfikacja | Czas obróbki | Ilość miejsca do przechowywania/godzinę | Liczba przewodów | Wymóg |

| Płyta dociskowa SL-344 | 1T/2T/3T | 15 | 240 | 1 | Zgodny |

| 5T/8T | 20 | 180 | 1 | Zgodny | |

| Klamra z podwójnym pierścieniem SL-74 | 7/8-8 | 24 | 150 | 2 | / |

| 10-8 | 25 | 144 | 2 | / | |

| 13-8 | 40 | 90 | 2 | / | |

| 16-8 | 66 | 55 | 1 | / | |

| 20-8 | 86 | 42 | 2 | / |

Rysunek przedmiotu obrabianego, model 3D

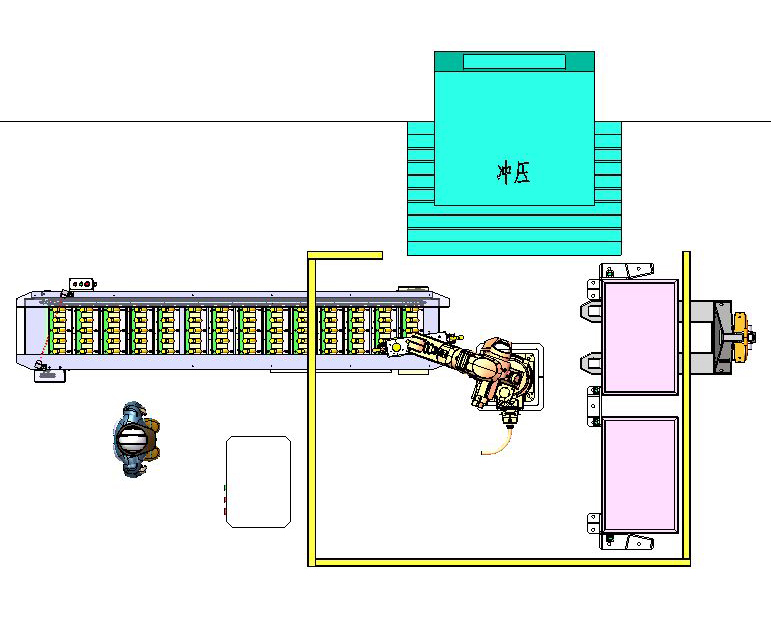

Układ schematu

Opis: Szczegółowe wymiary zajęcia terenu podlegają projektowi.

Lista sprzętu

Kosz do tymczasowego przechowywania płyt działowych

| Numer seryjny | Nazwa | Numer modelu | Ilość. | Uwagi |

| 1 | Roboty | XB25 | 1 | Chenxuan (w tym nadwozie, szafa sterownicza i demonstrator) |

| 2 | Szczypce robota | Personalizacja | 1 | Chenxuan |

| 3 | Baza robota | Personalizacja | 1 | Chenxuan |

| 4 | Układ sterowania elektrycznego | Personalizacja | 1 | Chenxuan |

| 5 | Przenośnik załadowczy | Personalizacja | 1 | Chenxuan |

| 6 | Ogrodzenie bezpieczeństwa | Personalizacja | 1 | Chenxuan |

| 7 | Urządzenie do wykrywania położenia ramy materiałowej | Personalizacja | 2 | Chenxuan |

| 8 | Ramka zaślepiająca | / | 2 | Przygotowane przez Stronę A |

Opis: Tabela przedstawia listę konfiguracji pojedynczej stacji roboczej.

Opis techniczny

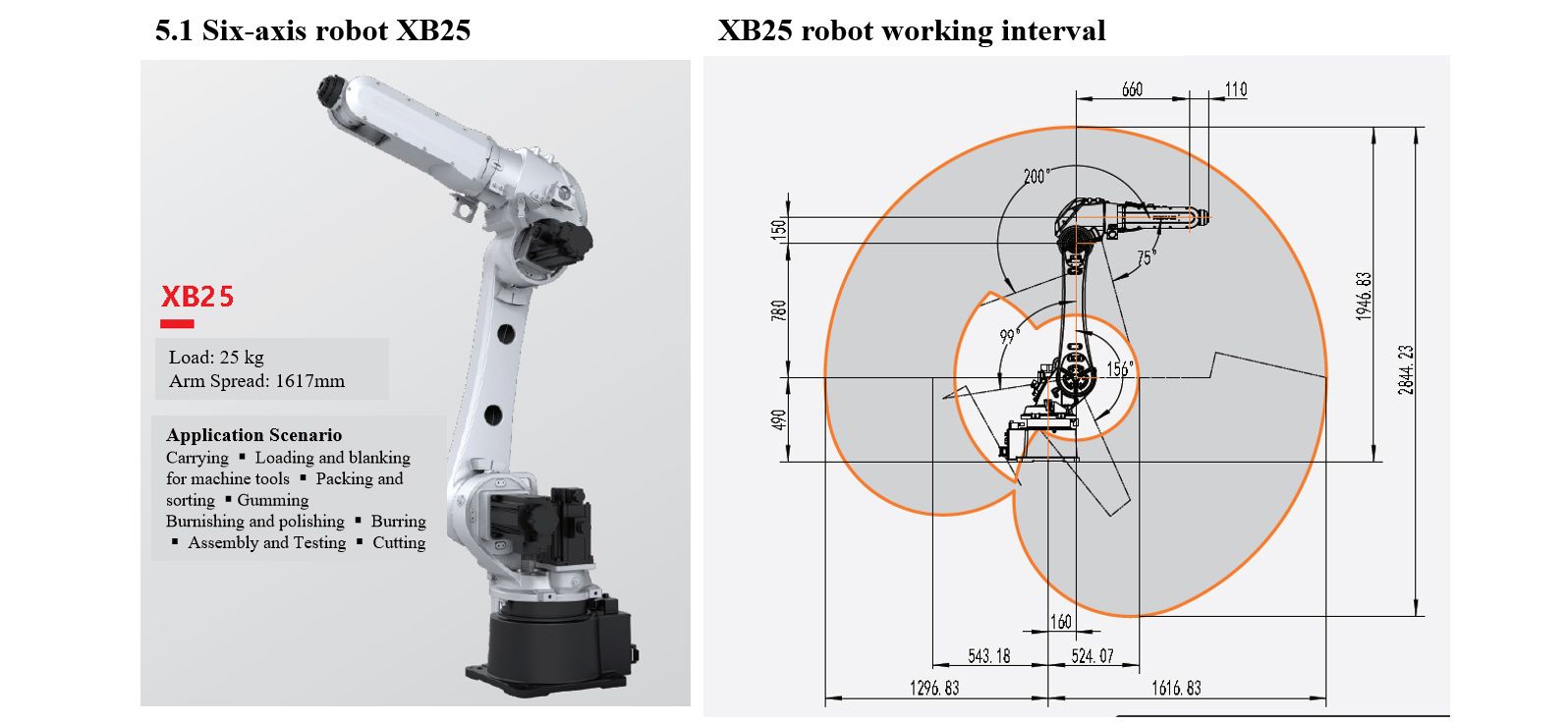

Robot sześcioosiowy XB25

Roboter XB25 jest parametrem grundlegende

| Numer modelu | Stopień swobody | Obciążenie nadgarstka | Maksymalny promień roboczy | ||||||||

| XB25 | 6 | 25 kg | 1617 mm | ||||||||

| Powtarzalna dokładność pozycjonowania | Masa ciała | Stopień ochrony | Tryb instalacji | ||||||||

| ± 0,05 mm | Około 252 kg | IP65 (nadgarstek IP67) | Ziemia, zawieszona | ||||||||

| Zintegrowane źródło powietrza | Zintegrowane źródło sygnału | Moc znamionowa transformatora | Dopasowany kontroler | ||||||||

| Rura powietrzna 2-φ8 (8 barów, zawór elektromagnetyczny jako opcja) | Sygnał 24-kanałowy ( 30V, 0,5A ) | 9,5 kVA | XBC3E | ||||||||

| Zakres ruchu | Maksymalna prędkość | ||||||||||

| Wał 1 | Wał 2 | Wał 3 | Wał 4 | Wał 5 | Wał 6 | Wał 1 | Wał 2 | Wał 3 | Wał 4 | Wał 5 | Wał 6 |

| +180°/-180° | +156°/-99° | +75°/-200° | +180°/-180° | +135°/-135° | +360°/-360° | 204°/S | 186°/S | 183°/S | 492°/S | 450°/S | 705°/S |

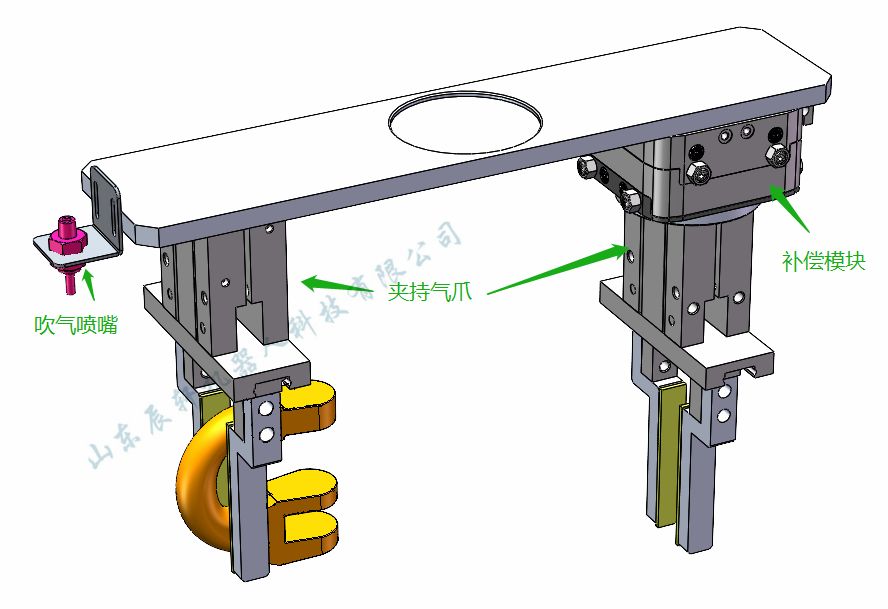

Szczypce robota

1. Konstrukcja dwustanowiskowa, zintegrowane ładowanie i wykrawanie, umożliwiająca szybką operację przeładowywania;

2. Nadaje się wyłącznie do zaciskania przedmiotów obrabianych o określonej specyfikacji, a kleszcze są kompatybilne wyłącznie z zaciskaniem podobnych przedmiotów obrabianych w określonym zakresie;

3. Funkcja wyłączania zasilania gwarantuje, że produkt nie spadnie w krótkim czasie, co jest bezpieczne i niezawodne;

4. Grupa dysz pneumatycznych dużej prędkości może spełniać funkcję przedmuchu powietrzem w centrum obróbczym;

5. Do zaciskania palców należy używać miękkich materiałów poliuretanowych, aby uniknąć przytrzaśnięcia przedmiotu obrabianego;

6. Moduł kompensacji może automatycznie kompensować położenie przedmiotu obrabianego lub błędy mocowania, a także zmiany tolerancji przedmiotu obrabianego.

7. Schemat jest jedynie poglądowy, a szczegóły zależą od rzeczywistego projektu.

| Dane techniczne* | |

| Numer zamówienia | XYR1063 |

| Do łączenia kołnierzy zgodnie z normą EN ISO 9409-1 | TK 63 |

| Zalecane obciążenie [kg]** | 7 |

| Przesuw osi X/Y +/- (mm) | 3 |

| Siła utrzymania środka (N) | 300 |

| Siła retencji poza środkiem [N] | 100 |

| Maksymalne ciśnienie robocze powietrza [bar] | 8 |

| Minimalna temperatura pracy [°C] | 5 |

| Maksymalna temperatura pracy [°C] | +80 |

| Objętość powietrza zużyta na cykl [cm3] | 6,5 |

| Moment bezwładności [kg/cm2] | 38,8 |

| Waga [kg] | 2 |

| *Wszystkie dane mierzone są przy ciśnieniu powietrza 6 barów **Po złożeniu na środku |

Moduł kompensacyjny

Moduł kompensacji umożliwia automatyczną kompensację położenia przedmiotu obrabianego lub błędów mocowania, a także zmian tolerancji przedmiotu obrabianego.

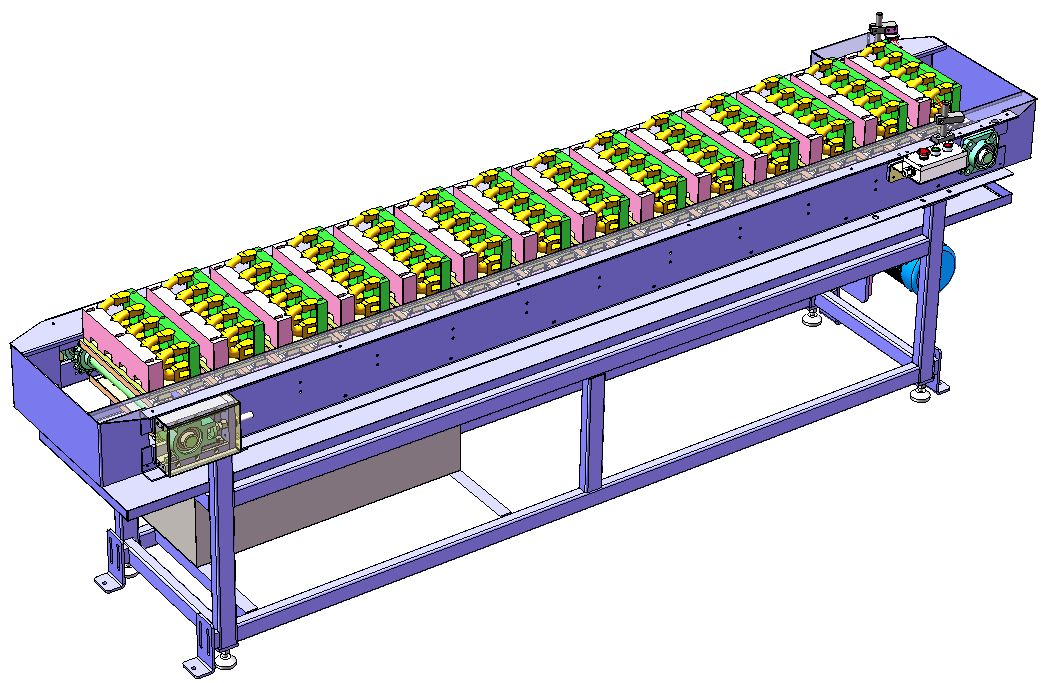

Linia załadunkowo-transportowa

1. Linia załadunkowo-transportowa wykorzystuje jednowarstwową strukturę transportową o dużej pojemności magazynowej, łatwą obsługę ręczną i wysoką wydajność kosztową;

2. Projektowana ilość produktów musi zapewniać wydajność produkcyjną na jedną godzinę. Przy regularnym ręcznym podawaniu co 60 minut, możliwa jest praca bez wyłączania.

3. Taca na materiał jest zabezpieczona przed błędami, aby ułatwić ręczne opróżnianie, a narzędzia silosowe do przedmiotów obrabianych o różnych specyfikacjach należy regulować ręcznie;

4. Do produkcji tacy załadowczej silosu wybrano materiały odporne na olej i wodę, przeciwcierne i o wysokiej wytrzymałości, a podczas produkcji różnych produktów wymagana jest ręczna regulacja;

5. Schemat jest jedynie poglądowy, a szczegóły zależą od rzeczywistego projektu.

Układ sterowania elektrycznego

1. W tym sterowanie systemem i komunikacja sygnałowa pomiędzy urządzeniami, włączając czujniki, kable, kanały kablowe, przełączniki itp.;

2. Urządzenie automatyczne jest wyposażone w trójkolorową lampkę alarmową. Podczas normalnej pracy lampka świeci na zielono; w przypadku awarii urządzenia, lampka w kolorze czerwonym będzie świecić na czas.

3. Na szafie sterowniczej i obudowie demonstracyjnej robota znajdują się przyciski zatrzymania awaryjnego. W razie awarii można nacisnąć przycisk zatrzymania awaryjnego, aby uruchomić awaryjne zatrzymanie systemu i jednocześnie wysłać sygnał alarmowy.

4. Za pomocą demonstratora możemy kompilować wiele rodzajów programów aplikacyjnych, które mogą spełniać wymagania związane z odnawianiem produktów i dodawaniem nowych produktów;

5. Wszystkie sygnały zatrzymania awaryjnego całego układu sterowania oraz sygnały blokad bezpieczeństwa pomiędzy urządzeniami przetwórczymi i robotami są podłączone do układu bezpieczeństwa, a sterowanie blokadami odbywa się za pośrednictwem programu sterującego;

6. System sterowania realizuje połączenie sygnałowe pomiędzy urządzeniami operacyjnymi, takimi jak roboty, silosy załadowcze, szczypce i obrabiarki;

7. System obrabiarki musi umożliwiać wymianę sygnałów z systemem robota.

Obrabiarka (zapewniona przez użytkownika)

1. Obrabiarka skrawająca powinna być wyposażona w automatyczny mechanizm usuwania wiórów (lub w mechanizm umożliwiający regularne, ręczne usuwanie wiórów żelaznych) oraz funkcję automatycznego otwierania i zamykania drzwi (jeśli istnieje możliwość otwierania i zamykania drzwi maszyny);

2. Podczas pracy obrabiarki nie dopuszcza się owijania się wiórów żelaznych wokół obrabianych przedmiotów, co może utrudniać mocowanie i umieszczanie obrabianych przedmiotów przez roboty;

3. Biorąc pod uwagę możliwość przedostawania się wiórów do formy obrabiarki, Strona B dodaje do kleszczy robota funkcję przedmuchiwania powietrzem.

4. Strona A powinna wybrać odpowiednie narzędzia lub technologię produkcji, aby zapewnić odpowiednią żywotność narzędzi lub wymianę narzędzi przez zmieniacz narzędzi wewnątrz obrabiarki, tak aby uniknąć wpływu na jakość jednostki automatyzacji z powodu zużycia narzędzi.

5. Komunikację sygnałową między obrabiarką a robotem zapewni Strona B, a Strona A zapewni odpowiednie sygnały obrabiarki, jeśli będzie to wymagane.

6. Robot wykonuje wstępne pozycjonowanie podczas podnoszenia części, a uchwyt obrabiarki realizuje precyzyjne pozycjonowanie zgodnie z punktem odniesienia przedmiotu obrabianego.

Ogrodzenie bezpieczeństwa

1. Zainstaluj ogrodzenie ochronne, drzwi bezpieczeństwa, zamek bezpieczeństwa i inne urządzenia oraz wykonaj niezbędne zabezpieczenia blokujące.

2. Drzwi bezpieczeństwa muszą być ustawione w odpowiednim miejscu ogrodzenia bezpieczeństwa. Wszystkie drzwi muszą być wyposażone w wyłącznik i przycisk bezpieczeństwa, przycisk resetowania oraz przycisk zatrzymania awaryjnego.

3. Drzwi bezpieczeństwa są połączone z systemem za pomocą blokady bezpieczeństwa (wyłącznika). W przypadku nieprawidłowego otwarcia drzwi bezpieczeństwa, system zatrzymuje się i włącza alarm.

4. Środki bezpieczeństwa gwarantują bezpieczeństwo personelu i sprzętu za pośrednictwem sprzętu i oprogramowania.

5. Strona A może samodzielnie dostarczyć ogrodzenie zabezpieczające. Zaleca się spawanie wysokiej jakości siatki i pomalowanie powierzchni żółtym lakierem ostrzegawczym do wypalania w piecu.

Ogrodzenie bezpieczeństwa

Blokada bezpieczeństwa

Ogrodzenie bezpieczeństwa Środowisko operacyjne (zapewnione przez Stronę A)

| Zasilacz | Zasilanie: Trójfazowe, czteroprzewodowe AC380V ±10%, zakres wahań napięcia ±10%, częstotliwość: 50 Hz; Zasilacz szafy sterującej robota musi być wyposażony w niezależny wyłącznik powietrza; Szafa sterująca robota musi być uziemiona o rezystancji uziemienia mniejszej niż 10Ω;Rzeczywista odległość między źródłem zasilania a szafą sterowniczą robota nie może przekraczać 5 metrów. |

| Źródło powietrza | Sprężone powietrze musi zostać odfiltrowane z wody, gazu i zanieczyszczeń, a ciśnienie wyjściowe po przejściu przez FRL musi wynosić 0,5~0,8 MPa; efektywna odległość między źródłem powietrza a korpusem robota musi wynosić do 5 metrów. |

| Fundacja | Wykonać standardową posadzkę cementową w warsztacie Strony A, a podstawę montażową każdego urządzenia przymocować do podłoża za pomocą kołków rozporowych; Wytrzymałość betonu: 210 kg/cm2; Grubość betonu: powyżej 150 mm;Nierówności fundamentu: mniej niż ±3mm. |

| Warunki środowiskowe | Temperatura otoczenia: 0~45 ℃; Wilgotność względna: 20%~75% RH (niedopuszczalna jest kondensacja); Przyspieszenie wibracji: mniej niż 0,5 G. |

| Różnorodny | Unikaj łatwopalnych i żrących gazów i cieczy, nie rozpryskuj oleju, wody, pyłu itp.; nie zbliżaj się do źródła zakłóceń elektrycznych. |