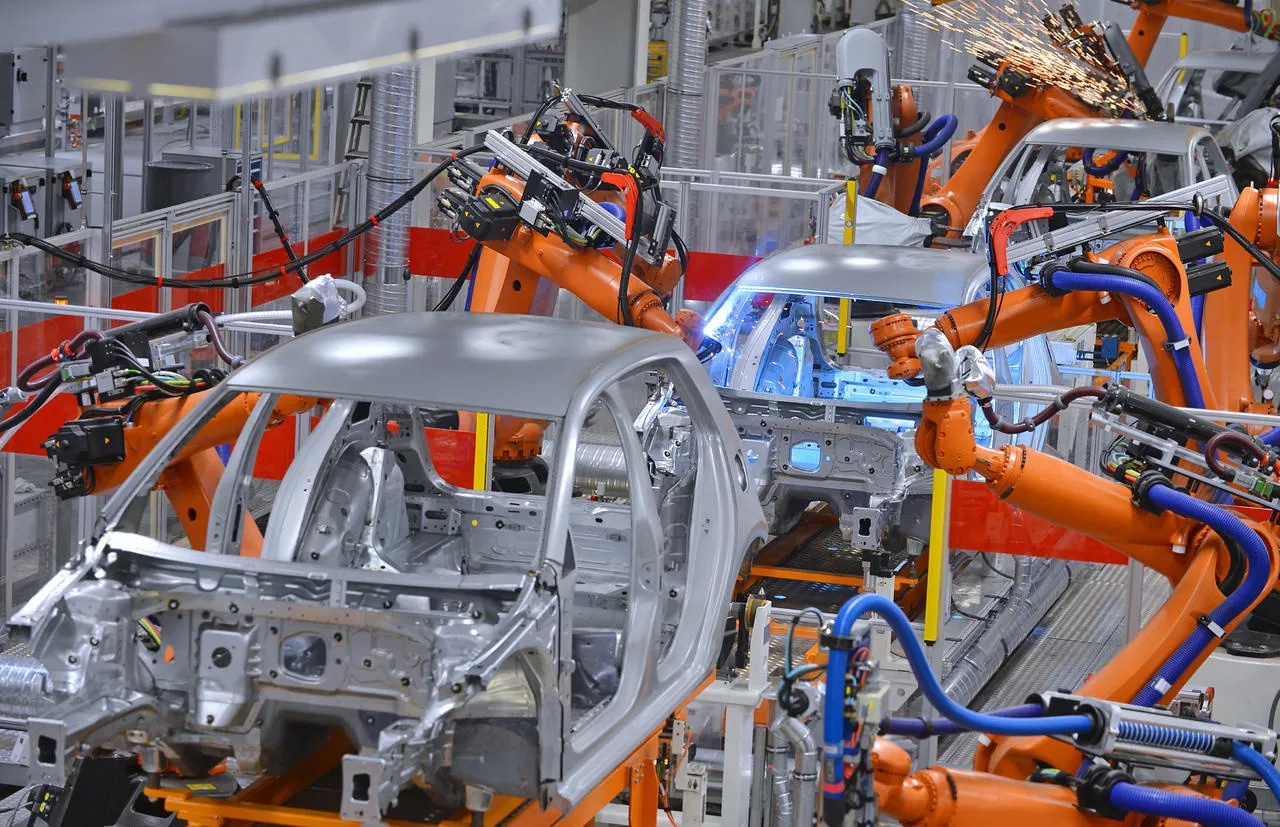

Współdzielenie przypadków – projekt spawania ram samochodowych

Przypadek, którym się dziś z Wami podzielę, to projekt spawania ramy samochodu. W tym projekcie wykorzystano 6-osiowy, ciężki robot spawalniczy wraz z systemem pomocniczym. Spawanie ramy odbywa się z wykorzystaniem laserowego śledzenia spoin, synchronicznego sterowania pozycjonerem, systemu oczyszczania dymu i pyłu oraz oprogramowania do programowania offline itp.

Wyzwania projektu

1. Kompleksowe planowanie ścieżki

Problem: Trójwymiarowe krzywe przestrzenne w spoinach ramy wymagają bezkolizyjnego pozycjonowania palnika.

Rozwiązanie: Symulacje wirtualne z wykorzystaniem oprogramowania do programowania offline (np. RobotStudio) pozwoliły zoptymalizować kąty ustawienia palnika, co pozwoliło uzyskać dokładność ścieżki na poziomie 98% bez konieczności regulacji za pomocą pilota edukacyjnego.

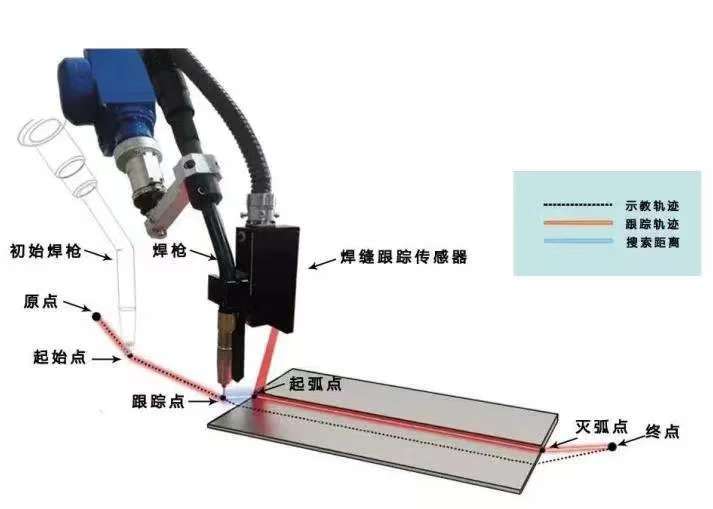

2. Koordynacja wieloczujnikowa

Problem: Spawanie cienkich płyt powodowało odkształcenia, co wymagało bieżącej regulacji parametrów.

Przełom: osiągnięto technologię połączenia śledzenia laserowego i wykrywania łuku elektrycznego±Dokładność korekcji szwu 0,2 mm.

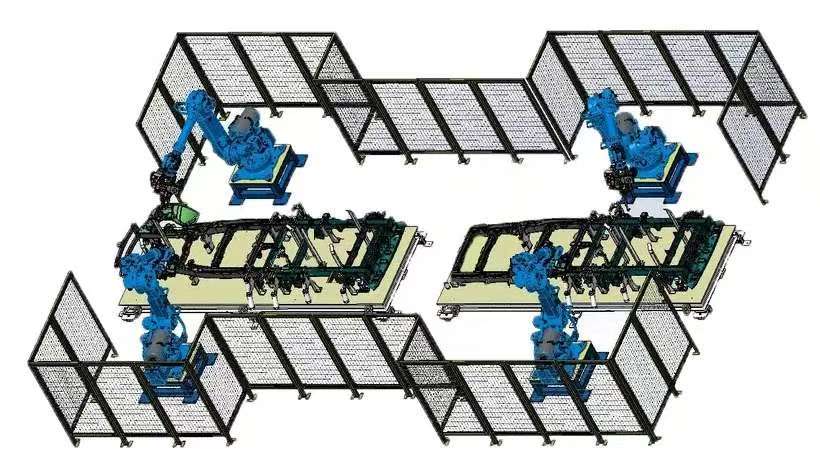

3. Projektowanie systemu bezpieczeństwa

Wyzwanie: Złożona logika integrująca ogrodzenia bezpieczeństwa i kurtyny świetlne z ręczną interwencją (np. przeróbki).

Innowacja: protokoły bezpieczeństwa o podwójnym trybie (automatycznym/ręcznym) skróciły czas przełączania trybu do <3 sekund.

Najważniejsze informacje o projekcie

1. Adaptacyjny algorytm spawania

Dynamiczna regulacja podawania drutu poprzez sprzężenie zwrotne prądowo-napięciowe zmniejszyła wahania penetracji spoiny z ±0,5 mm do ±0,15 mm.

2. Modułowa konstrukcja osprzętu

Szybkozłączki pozwoliły na przełączanie się między 12 modelami ram, skracając czas konfiguracji z 45 do 8 minut.

3. Integracja cyfrowego bliźniaka

Zdalne monitorowanie za pomocą platformy cyfrowego bliźniaka pozwoliło na przewidywanie awarii (np. zatkania dyszy), zwiększając ogólną efektywność sprzętu (OEE) do 89%.

Czas publikacji: 19 kwietnia 2025 r.