Wymagania projektu

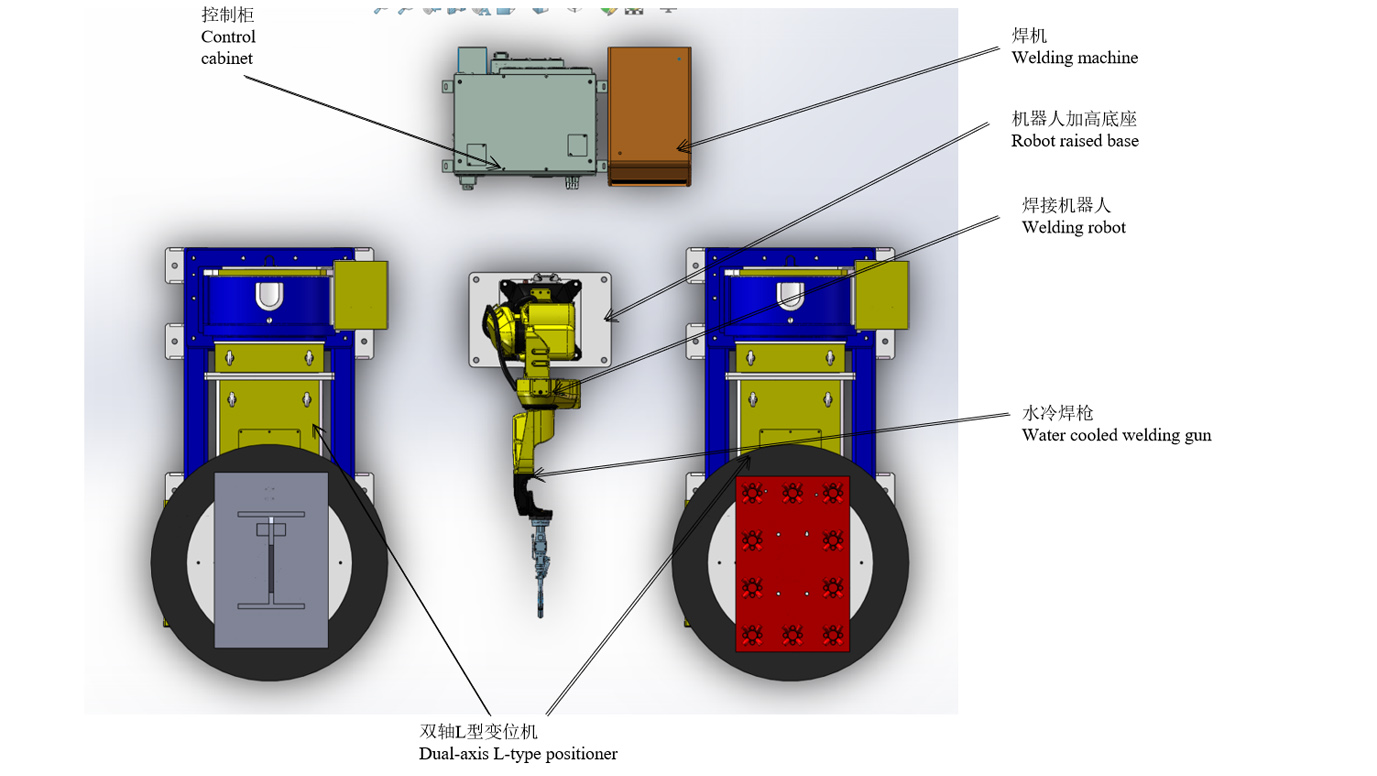

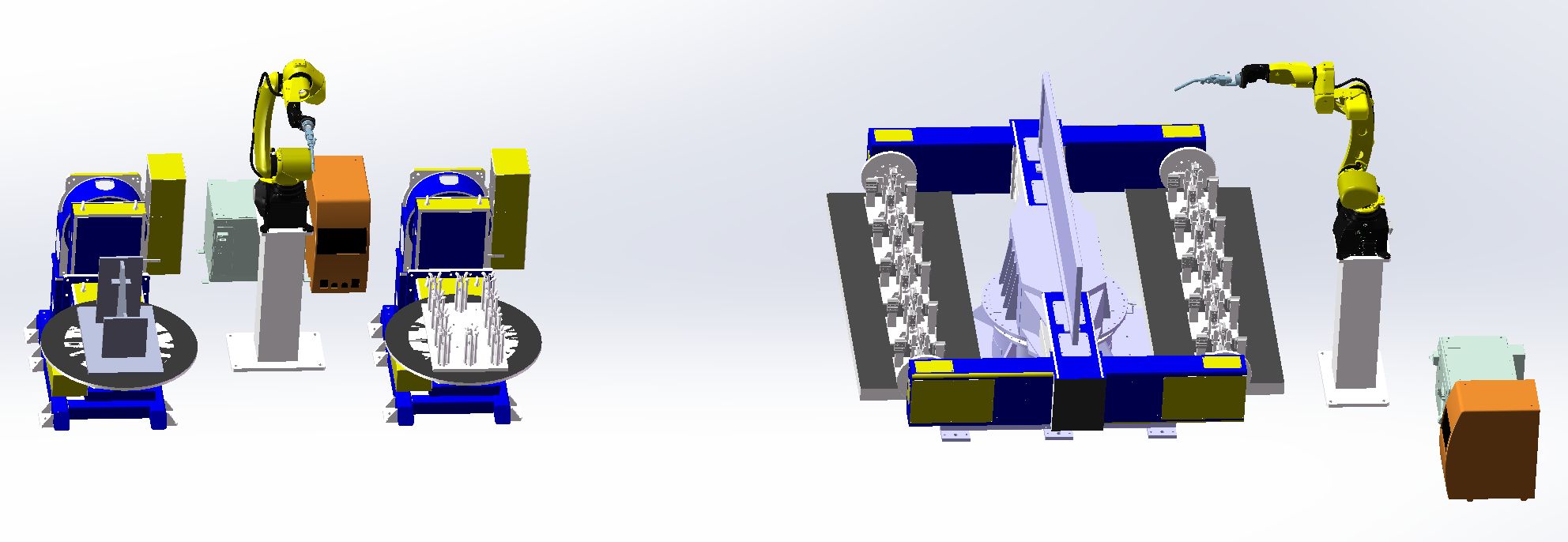

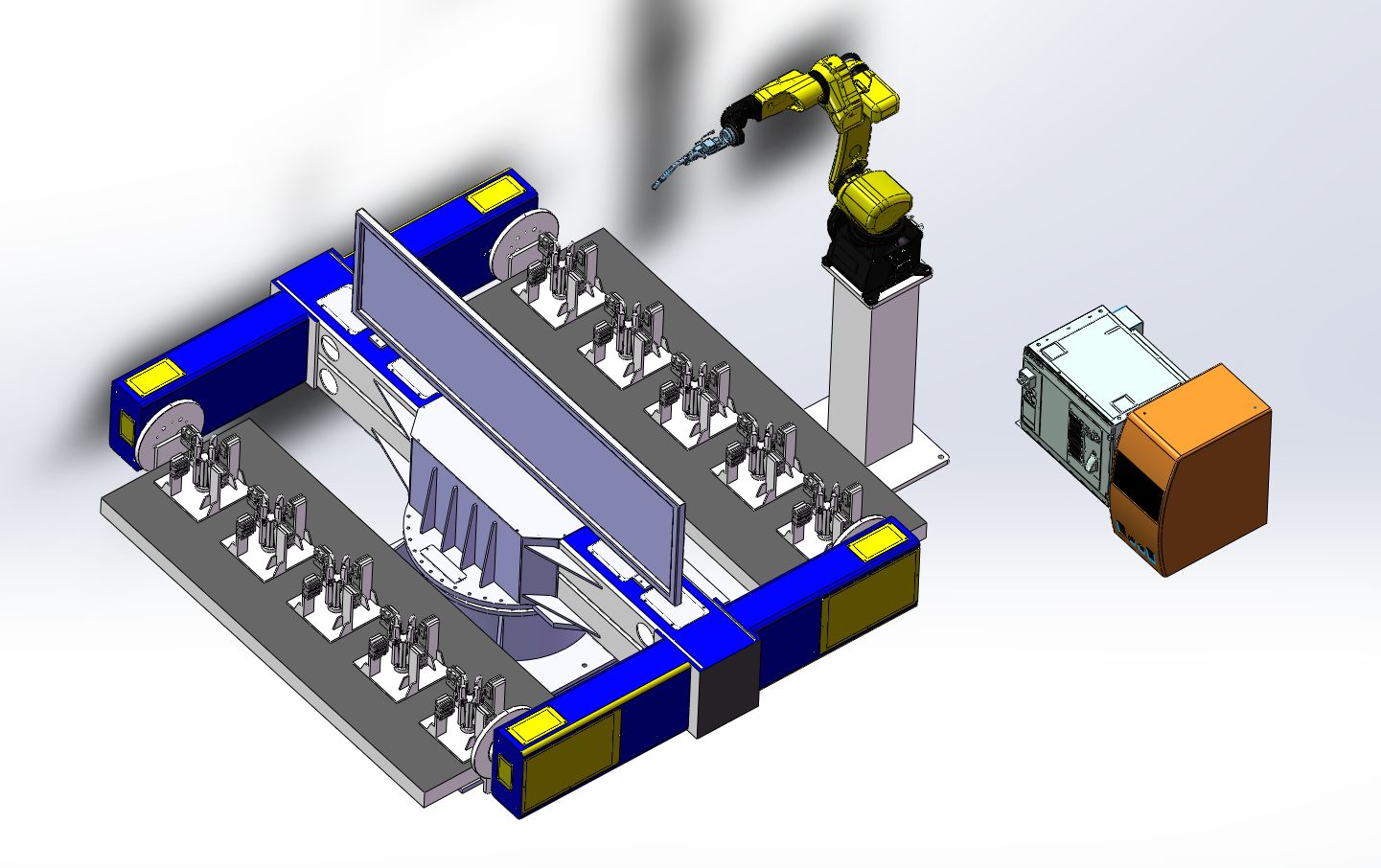

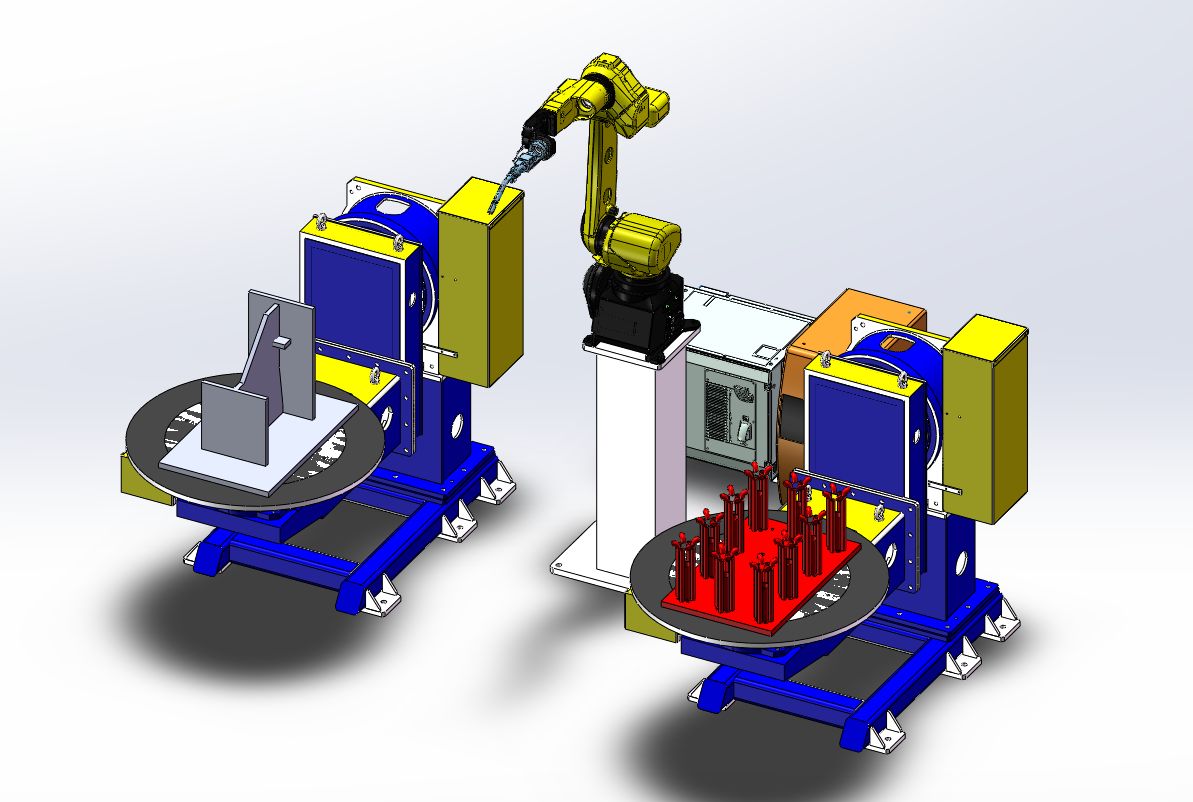

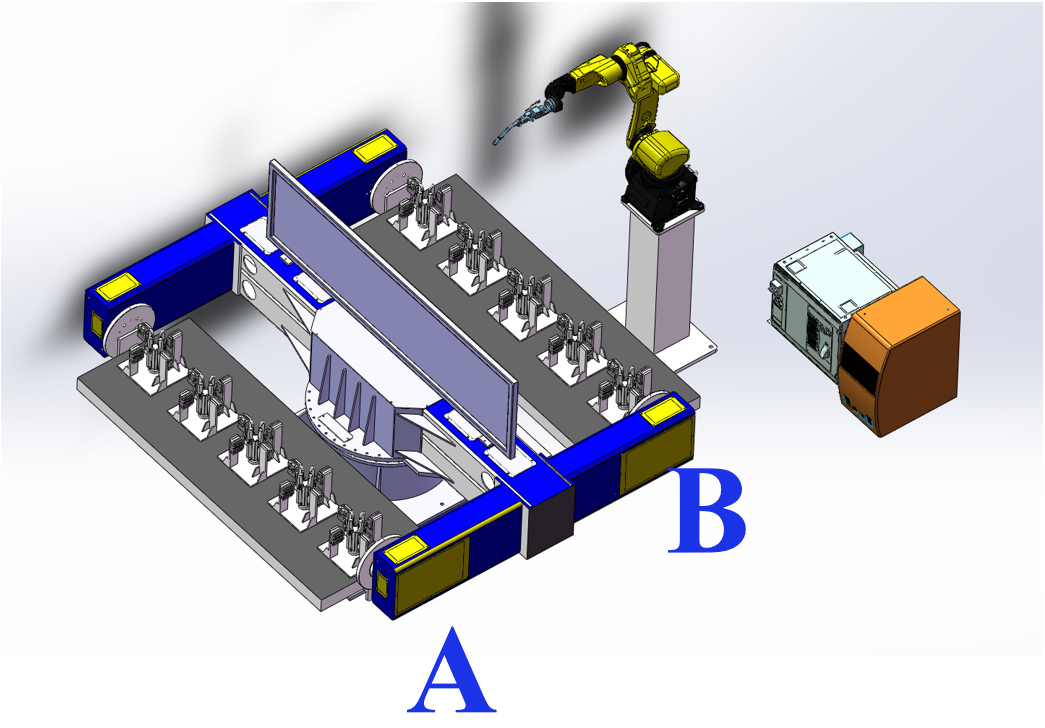

Ogólny układ i model 3D

Uwaga: Schemat ideowy służy jedynie do zilustrowania rozmieszczenia i nie przedstawia fizycznej struktury urządzenia. Konkretny rozmiar należy określić na podstawie warunków panujących w miejscu instalacji u klienta.

Rysunek fizyczny przedmiotu obrabianego i model 3D

Rysunek fizyczny przedmiotu obrabianego i model 3D

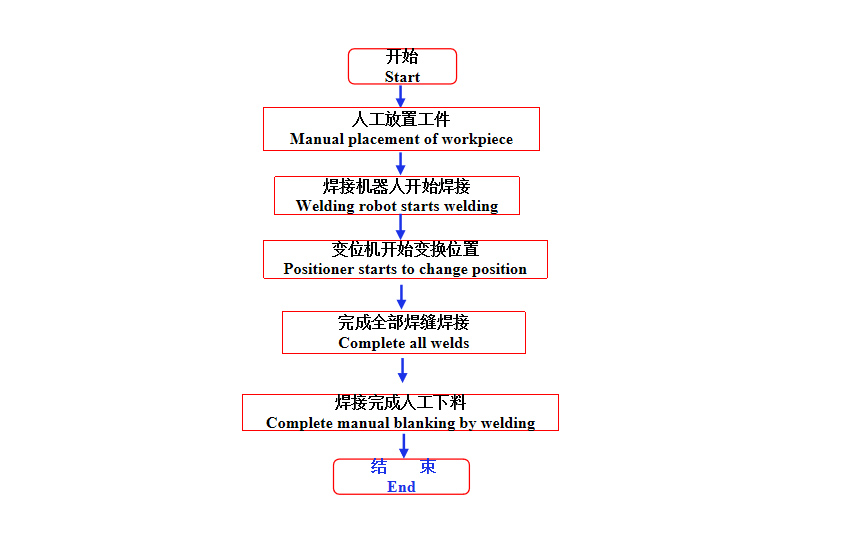

Przepływ pracy

Warunki pracy stanowiska roboczego

(1) Umieść przedmiot obrabiany ręcznie w pozycjonerze i zamocuj go zgodnie z wymaganiami.

(2) Gdy wszystkie urządzenia zostaną włączone i nie wyświetli się żaden alarm, przygotuj się do instalacji.

(3) Robot zatrzymuje się w punkcie początkowym pracy, a uruchomionym programem robota jest odpowiadający mu program produkcyjny.

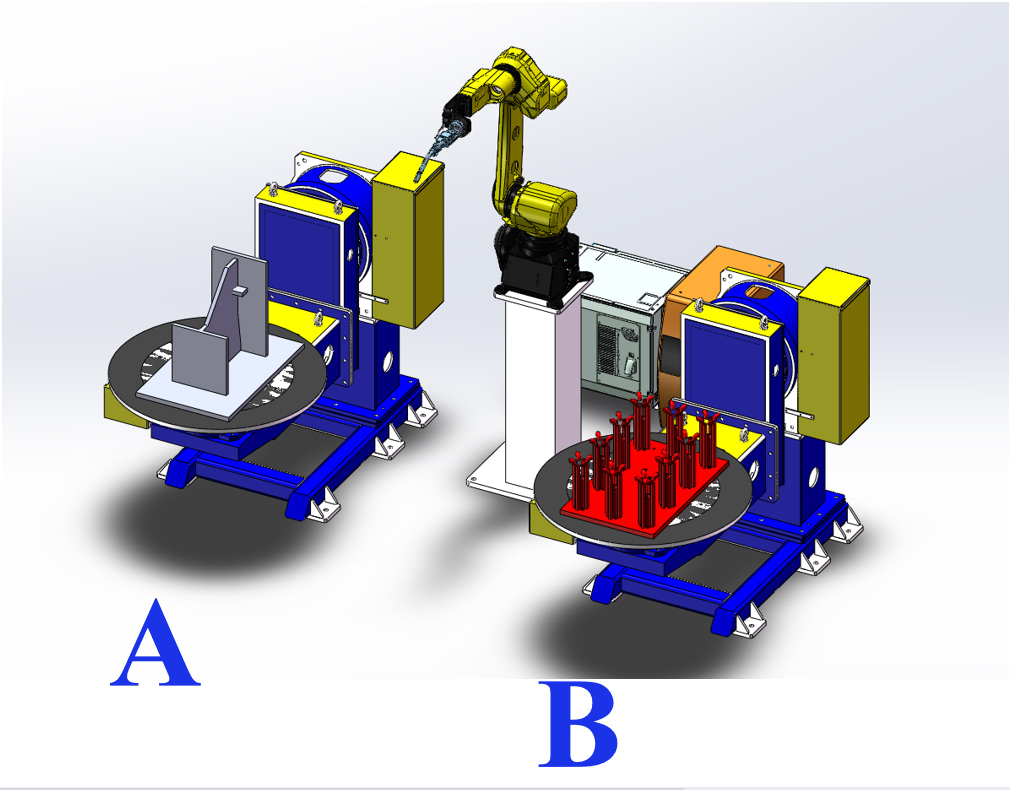

Proces spawania podzespołu tulei

1. Ręcznie zamontuj pięć kompletów części tulei po stronie A.

2. Wróć ręcznie do strefy bezpieczeństwa i naciśnij przycisk zacisku cylindra, aby dokręcić obrabiany element.

3. Pozycjoner obraca się, aż robot po stronie B rozpocznie spawanie.

4. Ręcznie zdejmij elementy obrabiane zespawane po stronie A, a następnie pięć zestawów części bębna.

5. Powtórz działanie powyższych łączy.

Czas zgrzewania każdego zestawu tulei wynosi 3 minuty (wliczając czas montażu), a czas zgrzewania 10 zestawów wynosi 30 minut.

Proces spawania zespołu płyt wbudowanych + zespołu tulei

1. Ręcznie zamontuj wstępnie zaostrzoną płytę osadzoną na pozycjonerze typu L po stronie A.

2. Przycisk startowy robota spawającego zespół płyt wbudowanych (15 min/zestaw). 3.

3. Ręcznie zamontuj luźne części zespołu tulei na pozycjonerze typu L po stronie B.

4. Robot kontynuuje spawanie zespołu tulei po spawaniu zespołu płyty osadzonej (spawanie tulei przez 10 minut + ręczny montaż przedmiotu obrabianego i spawanie punktowe robota przez 5 minut).

5. Wyjmij ręcznie zespół płyty osadzonej.

6. Spawanie ręczne zespołu płyt zatopionych (demontaż-zgrzewanie punktowe-ładowanie w ciągu 15 min)

7. Ręcznie zamontuj wstępnie zaostrzoną płytę osadzoną na pozycjonerze typu L po stronie A.

8. Zdejmij zespół tulei spawanej i zamontuj części zamienne

9. Powtórz działanie powyższych łączy.

Czas spawania zatopionej płyty wynosi 15 min. + czas spawania zespołu tulei wynosi 15 min.

Całkowity czas 30 min

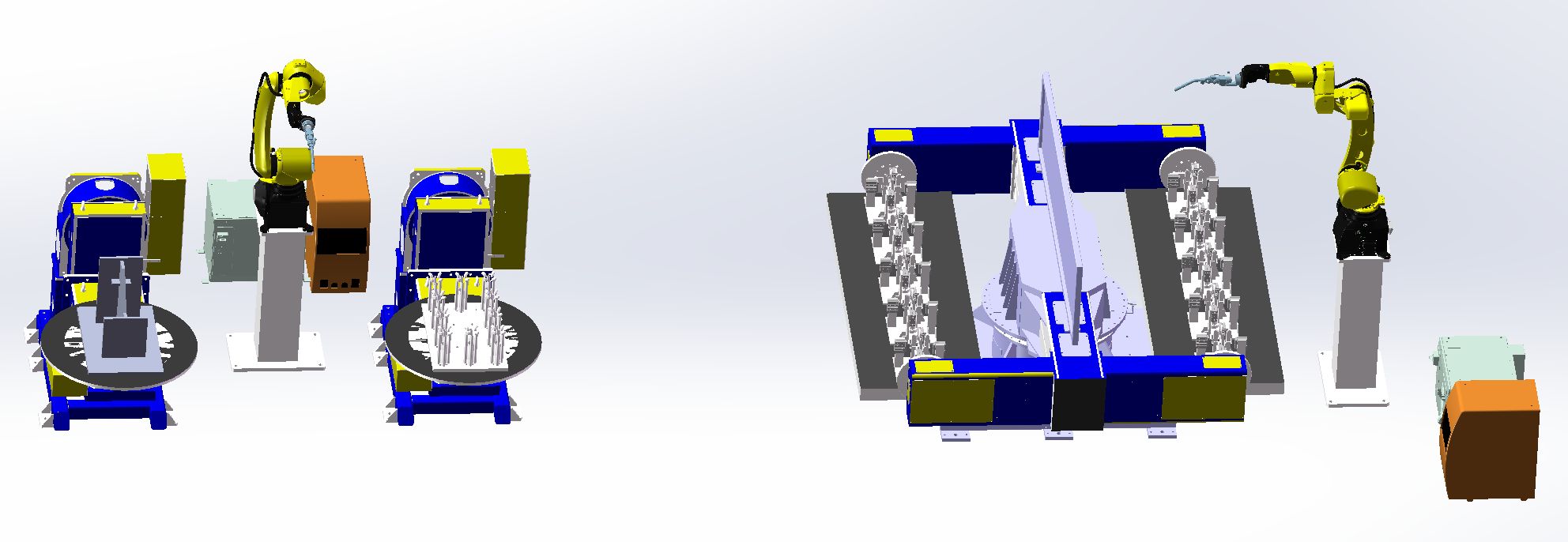

Wprowadzenie urządzenia do wymiany szczypiec

Czas spawania robota w tym tempie jest najbardziej wystarczający bez zatrzymywania. Przy 8 godzinach pracy dziennie i dwóch operatorach, wydajność dwóch zestawów wynosi łącznie 32 zestawy dziennie.

Aby zwiększyć wydajność:

Jeden robot został dodany do pozycjonera trójosiowego na stanowisku montażu podzespołów tulei i przestawiony na spawanie dwumaszynowe. Jednocześnie, stanowisko montażu płyt zabudowanych i tulei wymaga dodania dwóch zestawów pozycjonerów typu L i jednego zestawu robotów. Przy 8-godzinnym dniu pracy i trzech operatorach, wydajność dwóch zespołów wynosi łącznie 64 zestawy dziennie.

Lista sprzętu

| Przedmiot | Numer seryjny | Nazwa | Ilość | UWAGI |

| Roboty | 1 | RH06A3-1490 | 2 zestawy | Dostarczone przez Chen Xuan |

| 2 | Szafa sterownicza robota | 2 zestawy | ||

| 3 | Podniesiona podstawa robota | 2 zestawy | ||

| 4 | Pistolet spawalniczy chłodzony wodą | 2 zestawy | ||

| Sprzęt peryferyjny | 5 | Źródło prądu spawalniczego MAG-500 | 2 zestawy | Dostarczone przez Chen Xuan |

| 6 | Pozycjoner dwuosiowy typu L | 2 zestawy | ||

| 7 | Trójosiowy poziomy pozycjoner obrotowy | 1 zestaw | Dostarczone przez Chen Xuan | |

| 8 | Osprzęt | 1 zestaw | ||

| 9 | Środek do czyszczenia broni | Ustawić | Fakultatywny | |

| 10 | Sprzęt do usuwania pyłu | 2 zestawy | ||

| 11 | Ogrodzenie bezpieczeństwa | 2 zestawy | ||

| Powiązana usługa | 12 | Instalacja i uruchomienie | 1 pozycja | |

| 13 | Pakowanie i transport | 1 pozycja | ||

| 14 | Szkolenia techniczne | 1 pozycja |

Specyfikacja techniczna

Wbudowany pistolet spawalniczy chłodzony wodą

1) Każdy pistolet spawalniczy musi przejść pomiar trójstopniowy w celu zapewnienia dokładności wymiarowej;

2) Część R pistoletu spawalniczego wykonana jest metodą odlewania wosku na mokro, dzięki czemu nie ulegnie odkształceniu pod wpływem wysokiej temperatury wytwarzanej podczas spawania;

3) Nawet jeśli pistolet spawalniczy w trakcie pracy uderzy w obrabiany przedmiot lub uchwyt, nie wygnie się i nie będzie konieczna ponowna korekta;

4) Poprawa efektu prostowniczego gazu osłonowego;

5) Dokładność pojedynczego lufy mieści się w granicach 0,05;

6) Zdjęcie ma charakter poglądowy i ostateczny wybór należy do Ciebie.

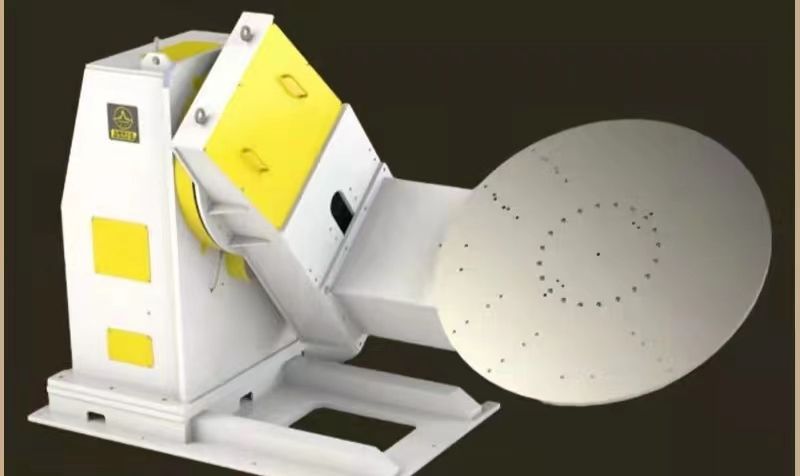

Pozycjoner dwuosiowy typu L

Pozycjoner to specjalistyczny sprzęt pomocniczy do spawania, który służy do przemieszczania elementów obrotowych w celu uzyskania idealnej pozycji obróbki i prędkości spawania. Może być używany z manipulatorem i spawarką, tworząc automatyczne centrum spawalnicze, a także do przemieszczania przedmiotu obrabianego w trybie ręcznym. Zmienna moc wyjściowa z napędem o zmiennej częstotliwości służy do obrotu stołu roboczego, zapewniając precyzyjną regulację prędkości. Zdalna skrzynka sterownicza umożliwia zdalną obsługę stołu roboczego, a także może być połączona z manipulatorem i systemem sterowania spawarki w celu realizacji sprzężonych operacji. Pozycjoner spawalniczy składa się zazwyczaj z mechanizmu obrotowego i mechanizmu obrotu stołu roboczego. Przedmiot obrabiany zamocowany na stole roboczym może osiągnąć wymagany kąt spawania i montażu poprzez podnoszenie, obracanie i obracanie stołu roboczego. Stół roboczy obraca się z bezstopniową regulacją prędkości, co pozwala uzyskać zadowalającą prędkość spawania.

Zdjęcia mają charakter poglądowy i mogą ulec zmianie w zależności od ostatecznego projektu.

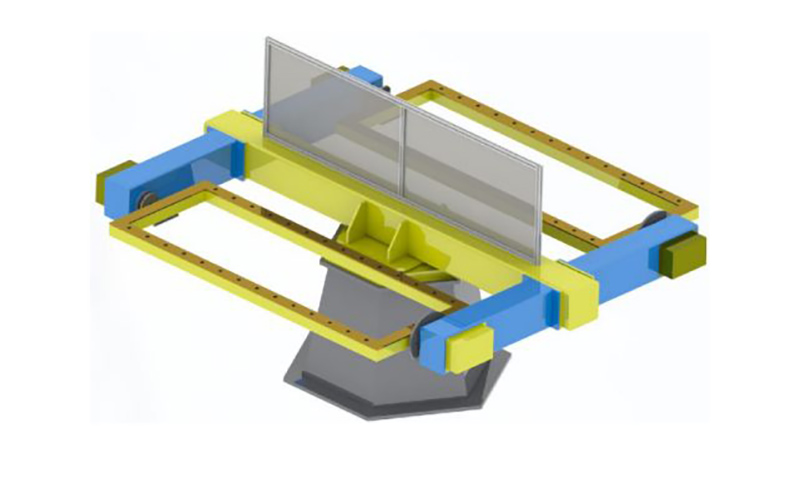

Trójosiowy poziomy pozycjoner obrotowy

1) Trójosiowy poziomy pozycjoner obrotowy składa się głównie z integralnej stałej podstawy, obrotowej skrzynki wrzeciona i skrzynki ogonowej, ramy spawalniczej, serwosilnika i precyzyjnego reduktora, mechanizmu przewodzącego, pokrywy ochronnej i elektrycznego układu sterowania itp.

2) Dzięki konfiguracji różnych silników serwo, pozycjoner może być obsługiwany zdalnie za pomocą instruktora robota lub zewnętrznej skrzynki operacyjnej;

3) Wymagany kąt spawania i montażu uzyskuje się poprzez obrót przedmiotu obrabianego zamocowanego na stole roboczym;

4) Obrót stołu roboczego jest kontrolowany przez serwomotor, co pozwala na osiągnięcie idealnej prędkości spawania;

5) Zdjęcia mają charakter poglądowy i podlegają zmianom w ostatecznym projekcie;

Zasilanie spawalnicze

Nadaje się do łączenia, zakładania, łączenia narożnego, łączenia płyt rurowych doczołowo, łączenia linii przecięć i innych form połączeń, a także do wykonywania spawania we wszystkich pozycjach.

Bezpieczeństwo i niezawodność

Spawarka i podajnik drutu są wyposażone w zabezpieczenia przeciwprzepięciowe, przeciwprzepięciowe i przeciwprzepięciowe. Przeszły testy EMC i parametry elektryczne wymagane przez krajową normę GB/T 15579 oraz uzyskały certyfikat 3C, co gwarantuje niezawodność i bezpieczeństwo użytkowania.

Oszczędność energii i ochrona środowiska

Czas detekcji gazu, czas wyprzedzenia dopływu gazu i czas opóźnienia dopływu gazu są regulowane, aby zapewnić racjonalne zużycie gazu. Po włączeniu spawarki, jeśli nie przejdzie ona w tryb spawania w ciągu 2 minut (czas regulowany), automatycznie przejdzie w tryb uśpienia. Należy wyłączyć wentylator i zmniejszyć zużycie energii.

Zdjęcie ma charakter poglądowy i ostateczny wybór należy do Ciebie.

Zasilanie spawalnicze

Urządzenie do czyszczenia broni i rozpylania oleju silikonowego oraz urządzenie do cięcia drutu

1) Urządzenie do rozpylania oleju silikonowego w stacji czyszczenia pistoletu jest wyposażone w podwójną dyszę do natryskiwania krzyżowego, dzięki czemu olej silikonowy może lepiej dotrzeć do wewnętrznej powierzchni dyszy palnika spawalniczego i zapobiegać przywieraniu żużla spawalniczego do dyszy.

2) Urządzenia do czyszczenia broni i natryskiwania oleju silikonowego są zaprojektowane w tym samym miejscu, dzięki czemu robot może wykonać proces natryskiwania oleju silikonowego i czyszczenia broni za pomocą tylko jednej czynności.

3) Jeśli chodzi o sterowanie, urządzenie do czyszczenia pistoletu i rozpylania oleju silikonowego potrzebuje tylko sygnału startowego i może zostać uruchomione zgodnie z określoną sekwencją działań.

4) Urządzenie do cięcia drutu wykorzystuje samoczynnie wyzwalającą się konstrukcję pistoletu spawalniczego, co eliminuje konieczność stosowania zaworów elektromagnetycznych do jego sterowania i upraszcza układ elektryczny.

5) Urządzenie do cięcia drutu można zainstalować osobno lub na urządzeniu do czyszczenia pistoletu i rozpylania oleju silikonowego, tworząc w ten sposób zintegrowane urządzenie, które nie tylko oszczędza miejsce, ale także sprawia, że układ i kontrola ścieżki gazowej są bardzo proste.

6) Zdjęcie ma charakter poglądowy i ostateczny wybór należy do Ciebie.

Ogrodzenie zabezpieczające

1. Zainstaluj ogrodzenia ochronne, drzwi lub kraty zabezpieczające, zamki bezpieczeństwa i inne urządzenia oraz zapewnij niezbędne zabezpieczenia blokujące.

2. Drzwi bezpieczeństwa muszą być ustawione w odpowiednim miejscu ogrodzenia ochronnego. Wszystkie drzwi muszą być wyposażone w wyłączniki i przyciski bezpieczeństwa, przycisk resetowania oraz przycisk zatrzymania awaryjnego.

3. Drzwi bezpieczeństwa są połączone z systemem za pomocą blokady bezpieczeństwa (wyłącznika). W przypadku nieprawidłowego otwarcia drzwi bezpieczeństwa, system zatrzymuje działanie i włącza alarm.

4. Środki bezpieczeństwa gwarantują bezpieczeństwo personelu i sprzętu za pośrednictwem sprzętu i oprogramowania.

5. Strona A może sama dostarczyć ogrodzenie ochronne. Zaleca się zastosowanie wysokiej jakości spawania siatkowego i pomalowanie powierzchni żółtą farbą ostrzegawczą.

Układ sterowania elektrycznego

1. Obejmuje sterowanie systemem i komunikację sygnałową pomiędzy urządzeniami, włączając czujniki, kable, gniazda, przełączniki itp.;

2. Urządzenie automatyczne jest wyposażone w trójkolorową lampkę alarmową. Podczas normalnej pracy, trójkolorowa lampka świeci na zielono; w przypadku awarii urządzenia, trójkolorowa lampka z czasem zaświeci się na czerwono.

3. Na szafie sterowniczej robota i panelu szkoleniowym znajdują się przyciski zatrzymania awaryjnego. W razie awarii można nacisnąć przycisk zatrzymania awaryjnego, aby zatrzymać system i jednocześnie wysłać sygnał alarmowy.

4. Za pomocą urządzenia dydaktycznego można skompilować wiele programów aplikacyjnych, można skompilować wiele aplikacji, które mogą spełnić wymagania dotyczące uaktualniania produktu i wprowadzania nowych produktów;

5. Wszystkie sygnały zatrzymania awaryjnego całego układu sterowania oraz sygnały blokad bezpieczeństwa pomiędzy urządzeniami przetwórczymi a robotami są podłączone do układu bezpieczeństwa i zablokowane za pomocą programu sterującego;

6. System sterowania realizuje połączenie sygnałowe pomiędzy urządzeniami operacyjnymi, takimi jak robot, zasobnik, chwytak i narzędzia obróbkowe.

7. System obrabiarki musi umożliwiać wymianę sygnałów z systemem robota.

Środowisko operacyjne (zapewnione przez Stronę A)

| Zasilacz | Zasilanie: trójfazowe, czteroprzewodowe AC380V±10%, zakres wahań napięcia ±10%, częstotliwość: 50Hz; Zasilacz szafy sterującej robotem musi być wyposażony w niezależny wyłącznik powietrza; Szafa sterownicza robota musi być uziemiona przy użyciu rezystancji uziemienia mniejszej niż 10Ω; Rzeczywista odległość między zasilaczem a szafą sterowniczą robota wynosi 5 metrów. |

| Źródło powietrza | Sprężone powietrze należy filtrować w celu usunięcia wilgoci i zanieczyszczeń, a ciśnienie wyjściowe po przejściu przez filtr potrójny powinno wynosić 0,5~0,8Mpa; Rzeczywista odległość między źródłem powietrza a korpusem robota wynosi 5 metrów. |

| Fundacja | Do obróbki zostanie wykorzystana standardowa cementowa podłoga warsztatu Strony A, a podstawy montażowe każdego sprzętu zostaną przymocowane do podłoża za pomocą śrub rozporowych; Wytrzymałość betonu: 210 kg/cm2; Grubość betonu: powyżej 150 mm; Nierówności fundamentu: mniejsze niż ±3mm. |

| Warunki środowiskowe | Temperatura otoczenia: 0~45°C; Wilgotność względna: 20%~75%RH (bez kondensacji); Przyspieszenie wibracji: poniżej 0,5G |

| Inny | Unikaj gazów i cieczy łatwopalnych i żrących, nie rozpryskuj oleju, wody, pyłu itp.; Trzymaj się z dala od źródeł zakłóceń elektrycznych. |